大口径石油管跨越式的大发展,填补国内空白

阅读量:

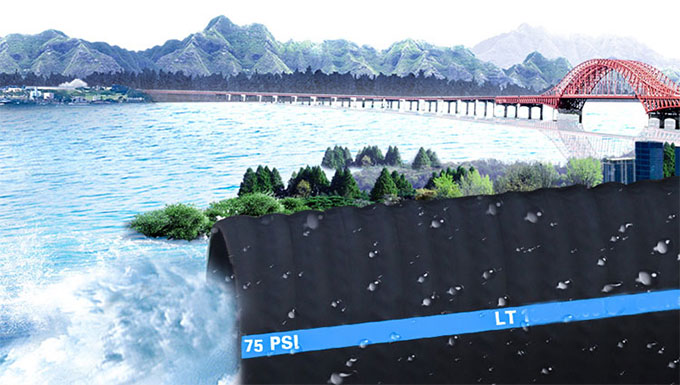

为提高工业软管车间的智能化、数字化水平,提高整体制造水平和生产效率,保证工艺技术的实施和产品质量,利通科技于2019年引进意大利VP自动化工业软管生产设备已建成世界上为数不多的大口径缠绕生产线之一。根据不同工况压力的使用需要,利通科技VP缠绕生产线根据工艺要求准确控制运行速度和张力,确保整个工业软管生产线处于自动化、高精度、稳定可靠的连续生产状态。

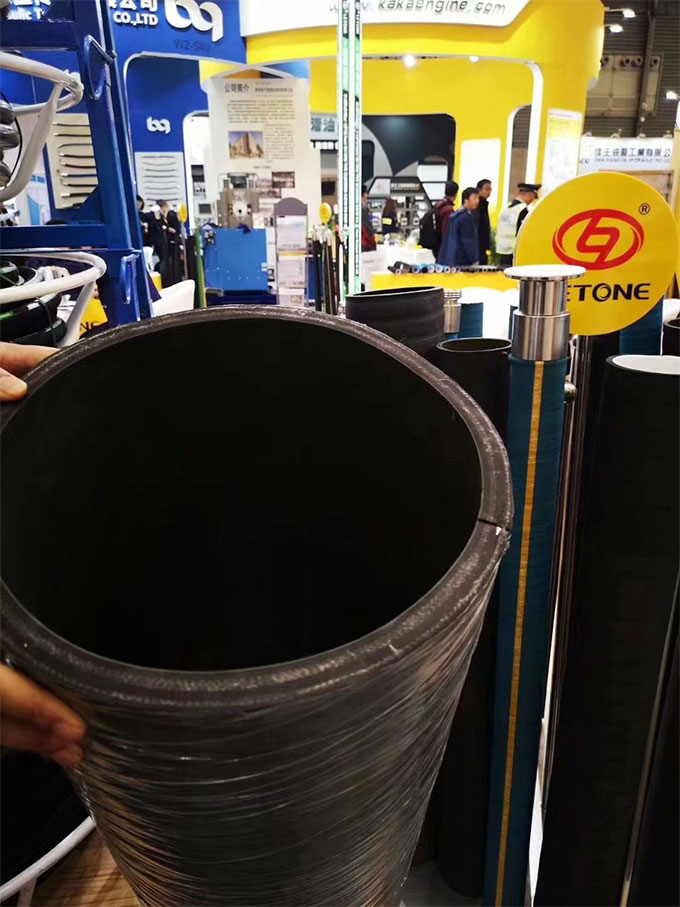

利通科技生产的工业软管产品内径最大可达12寸,VP缠绕生产线可生产10英寸内径、4至8层钢丝缠绕增强石油软管和工业软管。同时,利通科技工业软管车间拥有30米、60米、80米的工业软管成型机生产线及配套设施,为大口径、大长度工业软管的生产创造了有利条件。

坚持“用户第一”为保证软管质量,使技术工艺发挥最佳效率,利通科技配备芬兰芬宝大直径扣压机和80米长硫化罐,为软管组件扣压和管道硫化提供设备基础,准确制造国内大直径超长石油和工业软管成为现实。

引领技术发展风向标——LT301F超耐磨酸化压裂软管

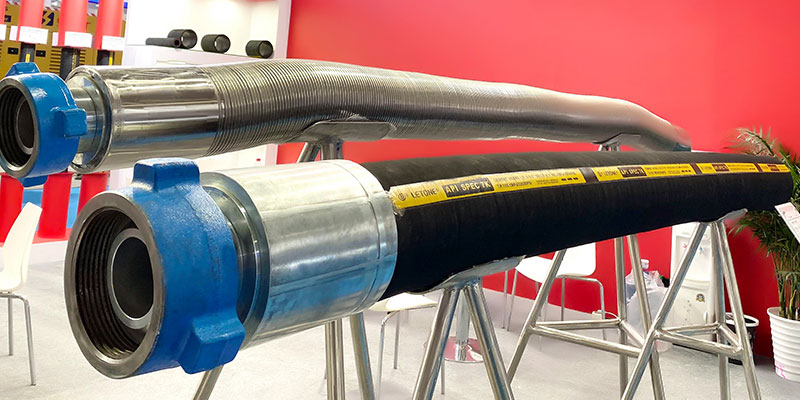

针对行业发展的痛点和难点,为企业降低开发成本,提高质量和效率,实现绿色、智能、高效的发展。利通科技工业软管、石油软管研发生产中心全体人员乘风破浪,精准努力,以市场需求为导向,以创新创效为出发点,解决诸多技术难题,突破国际垄断壁垒,实现了油气田钻采领域核心管道技术的自主可控,研发生产了一系列高端科技成果。LT301F超高压超耐磨酸化压裂软管作为世界上为数不多的为深层油气资源高效安全开采而开发的软管之一,受到了市场的广泛关注。

第二十一届中国国际石油石化技术装备展期间,利通科技凭借51/8”的103.5MPa(15000psi)酸化压裂软管引领国内外相关技术发展风向标,受到行业石油设备制造商的好评。

率先进行技术创新,走自主发展之路,利通科技继续对更具挑战性、更具前瞻性的核心技术产生影响。目前,利通科技3”138MPa(20000psi)超耐磨酸化压裂软管技术取得突破,进入最终试验阶段。

为了承受超深井、超高压、高磨损钻井条件、高温差、强风沙等恶劣环境的考验,利通科技研发团队深化地质基础理论研究,研究适应页岩油勘探开发的新技术,通过创新生产工艺和材料比例选择,开发生产LT301F超耐磨酸化压裂软管。该软管由德国进口UHMWPE作为软管内层,4~10层缠绕的超高柔性钢丝或钢丝绳作为承压骨架材料,解决了超深油气钻井开发中的高压、腐蚀、磨损等问题,大大降低了软管总成的更换频率,延长了软管的服务周期。该系列软管具有以下显著特点:

全流量:通径更大,流量更快,助力高效提产;

超耐磨:高压输送金刚砂,加砂压裂质量选择,可耐磨8000小时;

耐酸碱腐蚀:德国/日本进口UHMWPE内衬层,能承受28%的盐酸,输送酸基压裂液无压力;

超高压:工作压力高达2万万Psi(约138MPa),爆破压力达40000Psi(约276MPa),压裂效率高,保证作业安全。

利通科技作为橡胶软管行业近20年的制造和服务企业,紧跟非常规油气开发转型过程中的管道储运技术和流体连接件“智能化”,“数字化”,“绿色制造”研发趋势,有效解决客户关注的实际问题,研发生产压裂增产,石油钻采,BOP井控、高压耐火节流、压井流体传动等关键软管产品,为油企实现“稳油增气”为中国打赢能源提质增效攻坚战提供配件支撑。